|

1.应用企业案例现状 广东某有限公司主要生产经营大中型的各类机械设备,年销售额为3亿元,产品种类有上百款,2万至5万多款零件种类,目前所有设备的零件未有条码标签数据,对零件的管理十分麻烦。全部依靠手工点数,手工盘点、手工入库、出库、调拨等,均采用手工记录单据,然后手工输入ERP系统中,费时费力,且库存数据准确性较低,库存账、物不实,希望将零件条码化,利用移动手持机扫描设备实时扫描出库、入库、盘点、调拨,实现数据精准化,动态化,并与现有的用友ERP对接,实现数据的实时,动态化。 本次管控的主要是机械设备的零件仓库与用友ERP对接后的条码系统,需要实现实时的管控库存,以防止零件领料不能准确记录、领料漏单、帐物不准确的情况,需要对仓库零件进行条形码管理。生产机器所需零件主要包括采购的零件成品及自制零件。 2.应用案例说明 2.1定义条形码 条码标签的定义必须符合生产实际的需要,既要让系统方便识别,也要尽量满足人眼判断。条码采用系统中的存货代码作为条形码值,将规格型号及到货日期打印至条码标签中。 条码=存货代码(位数不固定)。 自制件存货代码以-Z结尾,而外购件存货代码以-W结尾。 2.2打印条码标签 定义好标签模板,由系统打印模块打印条形码。无须对每一物品一一贴上条码标签,将标签贴于一类物品外包装或其容器外表面。 系统直接提取ERP中到货单数据,供打印条码标签。打印人员勾选明细数据,打印相应标签,标签数量默认与单据上的数量一致,用户修改标签数量。 标签格式初定:  标签打印出零件名称及公司名称信息。

2.3补打条码标签

2.6领料出库

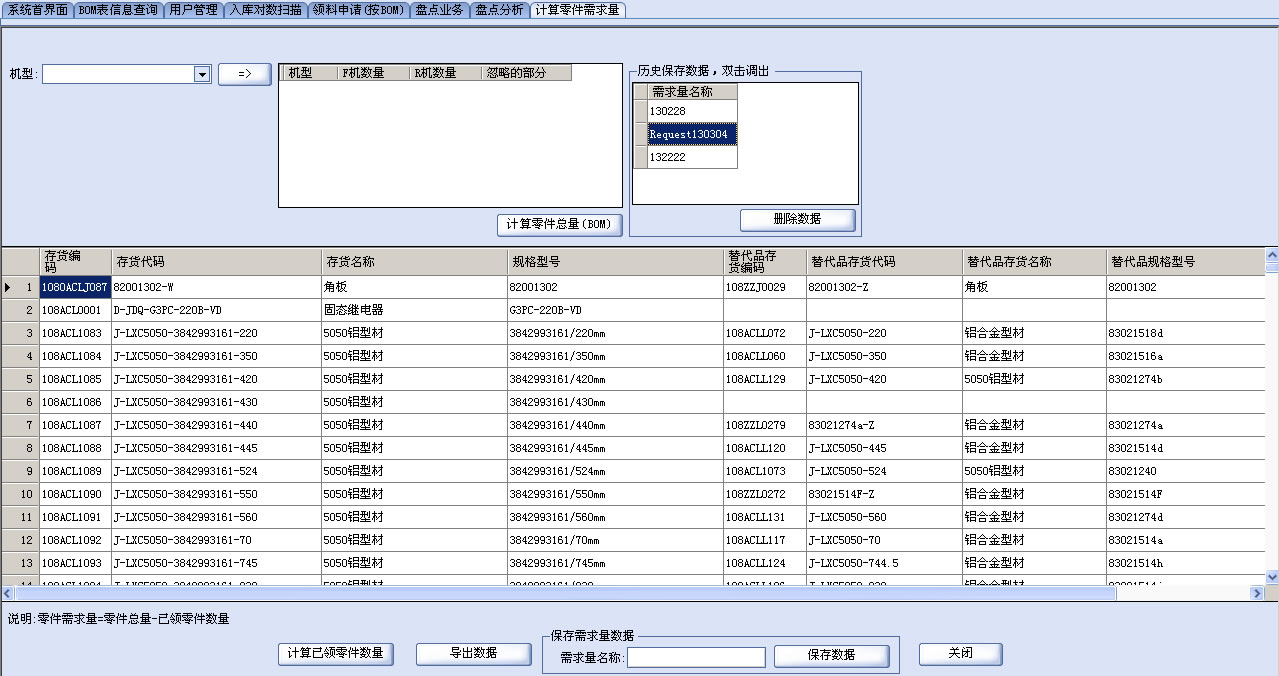

系统保存整台机器的BOM清单,包括各个步骤的BOM清单,此处的数据初始化需要将原有的BOM清单(Excel格式)导入到系统中,具体请见“BOM表信息管理”一节。

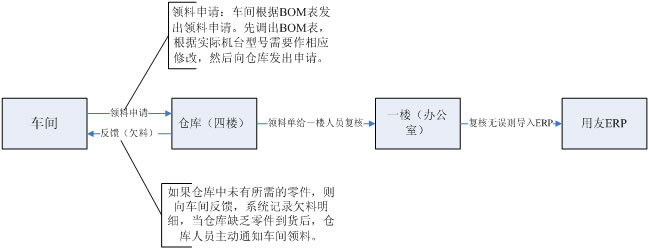

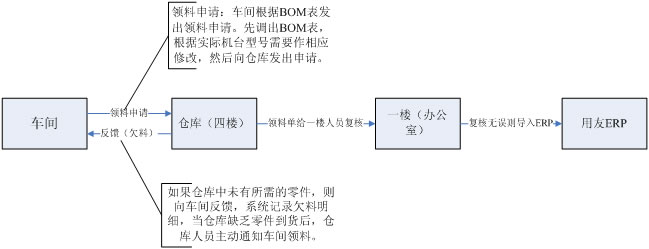

领料步骤如下:首先由车间发出领料申请,领料申请保存后,仓库人员即从系统中看到此申请,仓库将申请单据下载至PDA采集器中,然后到仓库中扫描捡货,完成后,将数据上传至系统中,系统将确认是否有欠料,若有欠料,则车间由系统直接得知。已领的零件明细信息将即时保存在系统中,一楼办公室工作人员将复核此领料明细,然后将其导入至用友ERP中,生成材料出库单。

整体领料流程如下图所示:

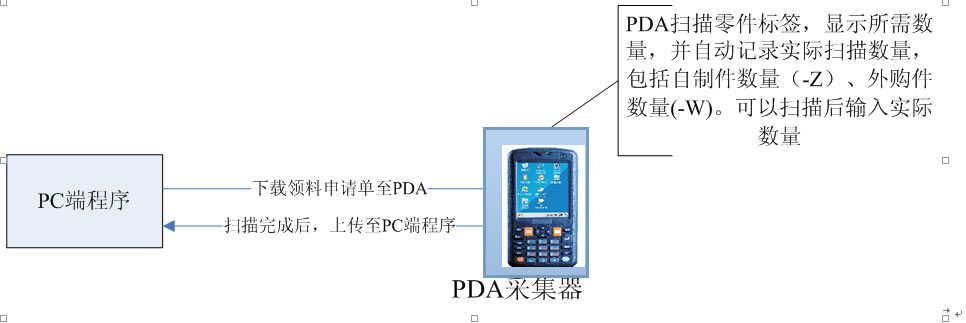

PDA作业流程如下图所示:

PDA扫描过程中,如果非本申请单明细的内容,则提示“非本清单零件”。以此控制领料的准确性及避免重复领料。

导入ERP中时,将根据零件的类别(自制件与外购件)分开生成不同的领料出库单。

对于同一BOM表,若有多次领料,实际领料超出需要时,系统将提示领料用户。

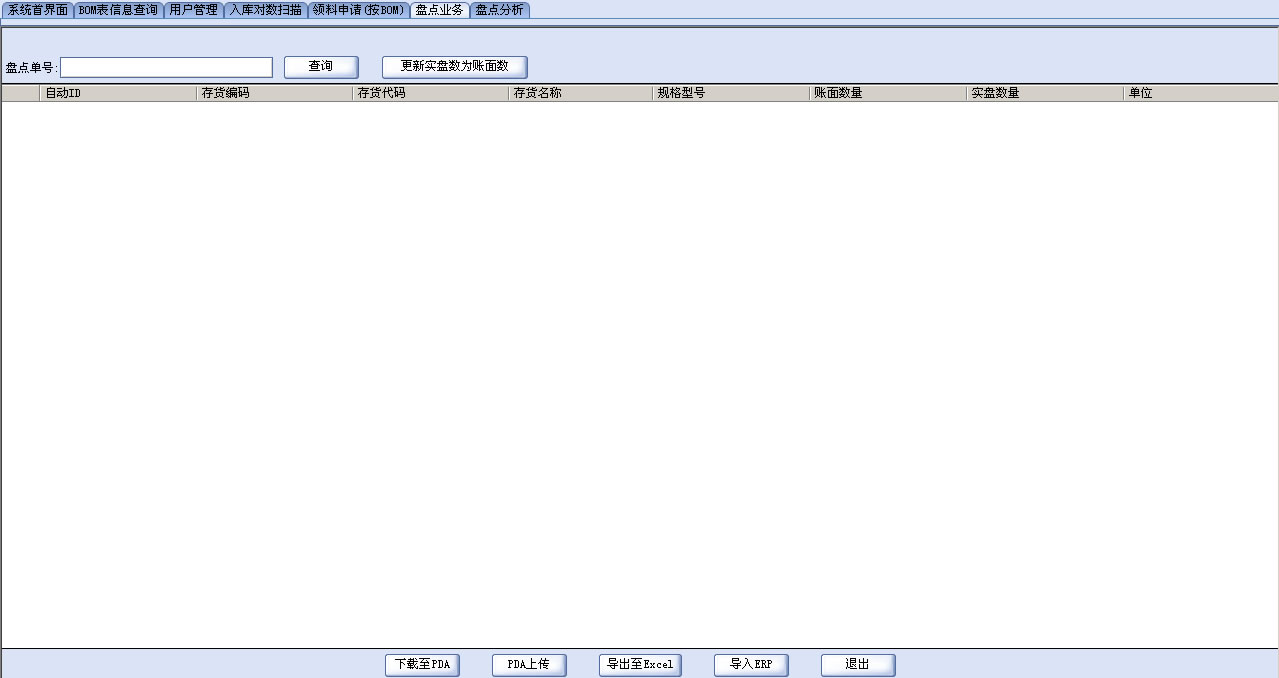

2.7盘点

盘点采用PDA采集器直接扫描零件盘点,取代手工作业的传统落后模式。PDA对仓库零件条码进行扫描,并输入数量,按Enter键保存。全仓扫描完成后,通过系统PC端将数据上传并显示,导出至Excel文件中,方便快捷。

盘点后的数据,以与用友盘点单作对比,并显示出哪些账面(用友)盘点单有数据而实际盘点没有,也以显示哪些账面(用友)盘点单没有与实际盘点中有.

2.8系统权限控制

2.9其他领料

2.10 BOM表与实际领料对比统计

3.带来的益处

避免重复领料,为公司节约生产成本 防止领料漏单、防止系统不能准备记录仓库零件实际使用情况

实现零件账面数据与实物的相符,由账面数据一目了然知道实物情况

实时动态掌握库存数据,有效降低库存量 节约时间和人力,提高了管控效率

通过自动扫描实现了

(责任编辑:中渊小小嘉) |