1.项目背景

某有限公司主要生产和销售铅酸电池、动力电池、电池极板、生产10AH---20AH的电池(含极板)的能力超1000万只,产品应用包括电动车、启动、储能等领域。某有限公司致力于研发新一代蓄电池,在环保、长效循环使用、可回收利用方面领先于全行业是国内生产设备和环保设备国内一流。某有限公司非常注重产品质量,所有的产品均通过ISO9001质量管理体系和ISO14001环境管理体系认证。随着生产规模的不断扩大和市场竞争的日益激烈,原有的质量管理方式已远远无法满足现代化大生产的需要,有鉴于此,**公司决定全面采用酸碱电池精益管理系统,对现场质量和效率进行在线质量管理与效率控制,使用推广精益信息交流系统,以达到提升工作效率、降低营运成本、保证最终的产品质量、提高内部信息交流速度,进而增加物流周转效率,增加资金周转率,达到提高经济效益的目的。

2.面临问题

1、班组分配不合理,导致统计、品管、生产主管、机修、辅助工等大量超编,工作量不足,员工工作的积极性不高。2、生产统计与质量统计交叉,每天生产的产量,需要人工录入电脑,工作效率低,出错率高。

3、各车间的半成品流转管理存在难度,需要跨车间统计无法准确计算,需要用人工录入电脑。且半成品数量很大,占用资金,影响盈利!

3、劳动计酬不科学,处于传统的统计数量、计算工资等方式上。

4、机修人员定量与考核无法实施,难以合理安排机修人员的工作,造成管理难度大,人工成本高。

5、K3系统留有形式,没能发挥很好的制造管理作用;

6、机修配件不能得以控制,只会买配件,不修理,造成公司成本支出大。

7、对品管人员的工作没有合理性的安排,人员散漫。

3.解决方案

经过现场调研,结合客户现状提出如下的解决方案:1、预定每天的工作产量,通过系统对人员岗位的班组进行排班及工作量,通过酸碱电池精益管理系统,实现精细化管理。将质量统计与生产统计合两为一,电子联网信息及时报到终端,连同工资一并计算出来;

2、通过建立开停机信息记录,特殊情况停机后,与机修人员所佩电子仪扫描计算维修时间,并纳入机修人员的工作量计酬;

3、各车间进出产品流转信息进入终端,运输人员指导规定数量的产品进出各车间进行刷卡登记流量,异常非标准量的运输修正刷卡记录;通过这一记录可及时反映出各车间投入与产出率,提高利用率。

4、制订各车间定额管理,包括产品质量水平、单位产量工资、机修配件额度、单位产品电力消耗量、生产配套部件领用等,超过定额报警;

5、电力消耗与终端配套,通过定额计量来实现节电目标;

6、综合评价体系,建立一个评价各车间与部门能力水平与执行率及成果的评分体系,对该部门每周进行评价。

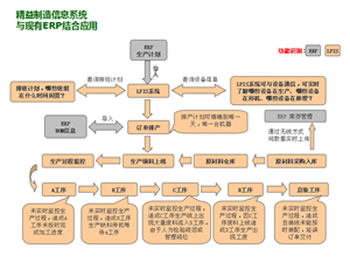

4.整体系统架构

5.主要硬件配置说明

软件配置:酸碱电池精益管理系统

1、基础资料管理

2、生产任务分配模块

3、生产订单跟踪管理

4、生产人员分配管理

5、物料分配管理

6、不良品管理模块

7、生产异常管理

8、生产人员采集管理

9、人员绩效管理

10、工资报表

11、订单跟踪管理

12、返修管理设定

13、返工管理设定

14、返修管理汇总分析

15、返工管理汇总分析

16、生产数据动态分析管理

17、看板管理

18、包装出货管理

19、产品追溯管理

20、能源管理(用水、用电)、系统环境管理)

6.系统应用案例说明

6.1主界面

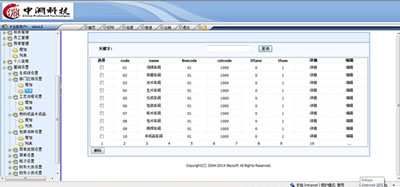

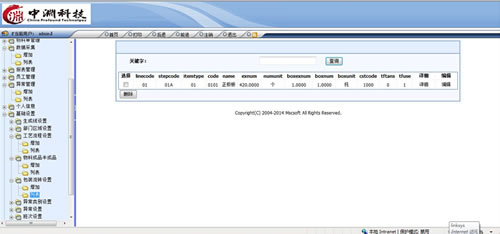

6.2基础设置

对人员、物料、工序、包装、部门、仓库等进行添加管理

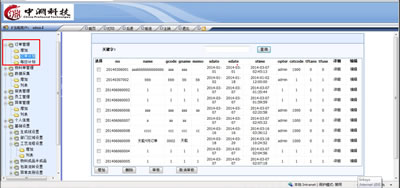

6.3生产管理

分配主生产任务,形成生产订单下达到各工序及工作人员

6.4生产订单跟踪

对下达的生产订单或生产的订单可进行实时性的跟踪6.5生产人员分配

对现有的生产人员进行合理有效的分配,排班分配等6.6物料分配

通过下达的生产任务单对物料进行合理有效的管理,实现零库存6.7不良品/异常管理

对于生产过程中的不良品或出现的异常情况进行分类管理6.8数据采集

生产人员对现有的生产数据进行电脑采集,通过手持机设备一维条码实现动态采集6.9人员绩效

工作人员的日常工作情况上下班、工作岗位的刷卡上机的工时进行管理7.0返修/返工管理

对各工序在制品、产品出现需要重新修正或重做进行管理7.1返修/返工汇总

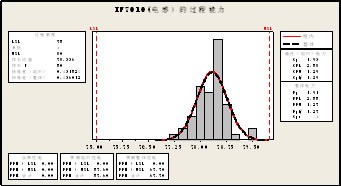

对于出现需要返修或返工的产品、原因等信息自动通过计算机进行汇总分析7.2生产数据动态分析

对于生产进度的数据进行实时性的分析,并采用动态的分析报表

7.3看板管理

数据采集完毕后显示在电子看板上,可实时的进行看板管理7.4工序流程设定

对不同生产产品的工序进行设定,工序可根据产品自由定义

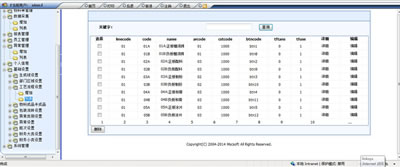

7.5工序流程管理

根据不同的产品生产工艺流程进行管理

7.6包装管理

对包装流转进行设定管理,也可查询

7.7追溯管理

通过对不同的生成订单可进行查询7.8能源管理

可以对电、水、气进行合理有效的管理,通过智能水表,电表进行自动采集和自动分析,有效的掌控了能源成本,降低了能源成本,尤其是充电用的电能,避免了跑、冒、漏电情况。

8. 实施方法论

实施过程中,中渊科技派出2位工程师、某集团公司任命了一个组长,一个副组长,采用前期相关人员充分讨论详细的应用细节和操作细节,书面分工确认的方式,并根据双方协商的需求展开模拟操作演练,模拟操作后,正式开始使用9. 实施方法和步骤

步骤1:任命实施专职人员和项目负责人步骤1:组织相关使用方,对详细需求协商确认,形成书面的文字,并双方签字盖章

步骤2:系统调试和测试,实施过程中首先采用一条生产线安装测试,采用分布实施的方法,分阶段实施了生产计划、数据采集、动态工资计算等模块,详细内容,提供项目实施计划

步骤4:一条生产线安装测试,测试通过后,全部应用,公司内部整体推广,首期完成了生产指令的排程模块、和生产数据采集、数据分析等模块,二期完成了能源系统数据采集和数据分析模块

步骤5:系统试运行,调试

步骤6:正式使用,售后服务。

10. 实施效果

1. 执行ERP下发生产任务,并详细对生产任务分解,执行数据采集并回写操作数据;2. 及时反馈生产现场数据:在N个工位、质量工位设置数据采集点,采集点可采用手持机一维条码,二维码或传感器方式,能源系统水电表的数据采集,采用智能电表水表与系统集成,直接采集水电,确保生产数据及时准确录入系统;

3. 依据反馈的生产数据,及时准确的跟踪订单生产进度,依据产能调配设备和订单生产时间;

4. 现场记录成品半成品、生产时间、用料、生产人员、设备、工艺参数、等生产相关数据之间的关联关系;可以依据其中任何一个数据去查询所有相关联数据;

5. 在办公室或其他与内部联网的地方,都可随时查看设备运行状态。

6. 记录设备生产使用及维修、保养情况,为设备定时保养及检修提供依据;

7. 及时、准确记录生产人员实际生产时间和生产数量及质量情况,为绩效考核提供准确数据;

8. 支持工人在现场读卡后查询当日工资(计件和计时都支持)

9. 支持工人在现场查看图纸和作业指导书文件(产品更改快,省纸,省工)

10. 现场支持班组长或主管随时查询库存数量

11. 动态反应配料计划和进度给仓库,实现在需要的时间配送需要数量的物料;

12. 动态反应生产计划和进度,效率排行、损耗排行等情况;

11.升级与服务

系统实施完成后,中渊科技提供了以下售后服务,内容包括:产品操作及使用培训;

为进行产品安装及系统环境设置的建议;

一年内免费为进行中渊软件运行相关的维护;

免费电话/传真/电子邮件技术服务;

免费PC-Anywhere 远程控制维护;

免费到中渊公司接受教育训练;

免费及时、快速响应,问题处理;

一年内免费程序更新和版本升级;

免费为公司人员进行更新程序培训;

免费参加中渊不定期组织的企业管理研讨会和顾问培训;

免费并优先赠送公司最新的产品数据和相关数据。

12. 联系方式

出品单位:佛山中渊科技有限公司

公司网址:www.fszy.org

客户服务:4000114174

邮箱地址:master@fszy.org,mes@fszy.org

固定电话:0757-63311690-4(5线)

传真号码:0757-88360588